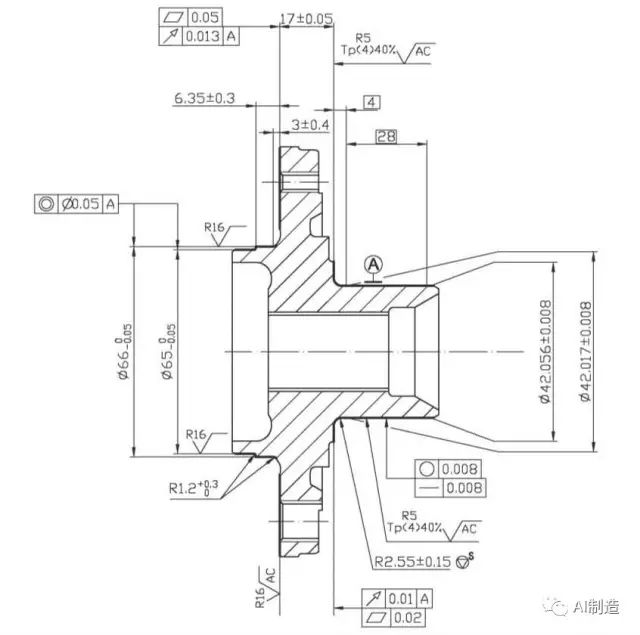

前轮毂在车桥总成上需要与制动盘、转向节和传动轴等配合,配合的部位包含端面、轴颈和内花键,被定义为安全件,其重要性不言而喻。为了能够更好的保证能加工出合格的零件,其加工工艺过程也较复杂。每个平台车型对应的前轮毂大同小异,其关键的精度要求如图1所示。

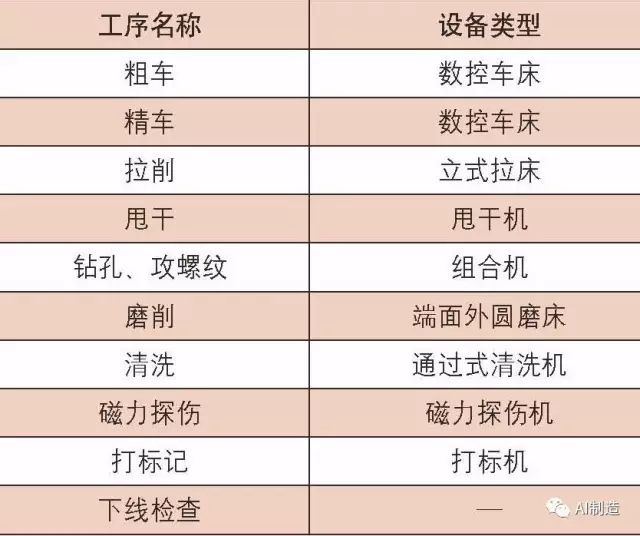

DPCA从一期工程开始,一直到四期工程,在襄阳工厂已经投产了5条前轮毂生产线万辆份,其加工工艺过程一致。各工序对应的加工设施类型如表1所示。

在前轮毂加工工艺过程中,最终尺寸要求的保证主要是由磨削工序决定的。如果控制不好,整个零件只能报废。为保证前轮毂轴颈尺寸公差(0.008mm)、端面跳动(0.013mm)、直线mm)以及表面粗糙度、支撑率这些高精度的要求,DPCA在磨削工序采用了进口设备。

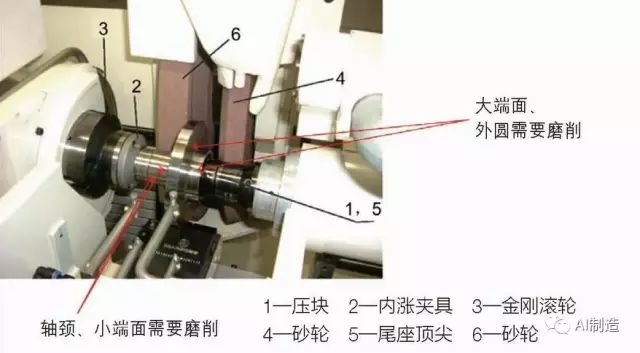

TACCHELLA磨床配有西门子数控系统、偏摆磨台、X轴滑台、Z轴滑台、尾座、MARPOSS自动检验测试补偿装置和砂轮动平衡系统等。

偏摆工作台能在-5~+25范围摆动,砂轮主轴安装在X轴滑台上,砂轮动平衡装置安装在砂轮主轴内部,实现砂轮在旋转时不平衡量的检测和补偿。工件主轴和尾座安装在Z轴滑台上,加工时,尾座压紧工件。修整砂轮的金刚滚轮安装在工件主轴上,每加工15件对砂轮修整一次。MARPOSS自动检验测试补偿装置在加工前对磨削余量进行仔细的检测,并反馈测量结果,通过数控系统控制砂轮进给的位置。

如图2所示,先由人工上料,利用内涨夹具2,通过尾座顶尖5及压块1夹紧零件,砂轮4磨削大端面及φ65mm外圆;磨削完成后,滑台偏摆,砂轮6磨削φ42mm轴颈及小端面;磨削完成后,人工下料,再进行下一个加工循环。由于砂轮的磨损,每加工到15件后,砂轮4、6需通过金刚滚轮3进行修整,修整完成后再加工零件。

随着数控车床技术的发展,我们得知数控车床的精度慢慢的升高,用车削工艺代替磨削工艺也能达到最终的成品要求,同时还能提高生产效率,减少相关成本。以前轮毂L4线为例,该生产线数控车床较新,设备精度较好。

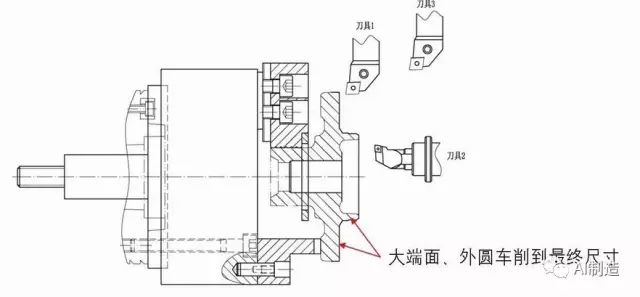

通过增加精车刀具、修改机床加工程序,我们最终实现了以车代磨工艺。具体方法如下:

如图3所示,在OP10数控车床上,利用已有的后拉式液压三爪卡盘和定位支撑块,不改变原有的端面刀具1、端面刀具3及内孔刀具2。利用刀具3,同时修改加工程序再进行一次精车,完成大端面及φ65mm外圆的加工。

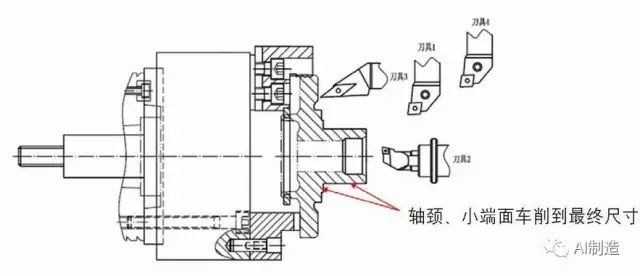

同样,如图4所示,在OP20数控车床上不改变原有的外圆端面刀具1、内孔刀具2和切槽刀具3,新增一把精车刀具4,包含刀杆及刀片,修改加工程序,完成φ42mm轴颈及小端面的加工。

综上所述,我们实际上是将磨削工序分摊到两道车削工序中,完成最终加工,满足成品要求。

从表2中能够准确的看出,对于形位公差,磨削工艺和车削工艺两者的设备能力值很接近;对于轴颈尺寸,磨削工艺的设备能力值要高于车削工艺,是因为我们采用的是已有的数控车床,该设备没有配置在线检测补偿装置,而磨床有此装置。

采用以车代磨具有如下优点:减少1台磨床设备,降低了生产线名操作工的人员成本;减少磨削过程中产生的难以处理和清理的废液和废弃物;车床在操作和维修保养方面没有磨床要求高,设备综合利用率得到提高。(来源:AI汽车制造业)

0319-3975333

0319-3975333

在线留言

在线留言